今年は昨年以上に、企業不祥事が次々と明るみにされ、報道されています。主だったものを列挙すると、

3月、東洋ゴム工業の免震ゴムデータ改ざん

7月、東芝の不適切会計

10月、東洋ゴム工業の防振ゴムデータ改ざん

10月、旭化成建材の大型分譲マンションにおける基礎工事のデータ改ざん

また、海外に目を向けると、ドイツのフォルクスワーゲン社が米国の排ガス規制を逃れるために不正なソフトを搭載していたことが公表され、大きな損失を被っています。

こうした不祥事の原因を

- 経営者の意識の低さ

- 経営層からのプレッシャー

- 内部統制が機能しない

- 企業風土

といったことに求める意見には同意するとともに、企業体質を抜本的に改めることが必要であることも承知しています。しかし、こうした全社的な意識レベルの改善は、経営層の顔ぶれを変えるだけで実現される訳ではなく、また、非常に長い期間が必要です。中には、「喉元過ぎれば熱さを忘れる」が如く、一定期間を凌いだ後に先祖返りを起こす場合もあります。

今回は、上記に挙げた不祥事のうち、東洋ゴム工業の事件に注目します。東洋ゴム工業は3月に発覚した建築用免震ゴムの数値データ改ざんに対して、6月に様々な改善措置と全社的再発防止策を発表しました。その後、安全宣言を発表したにもかかわらず、10月には一般産業用防振ゴム部品の数値データ改ざんが行われていたことを発表しました。しかもこの行為は、免震ゴムの一連の騒動の後も継続していたということでした。

企業不祥事に対する改善措置や再発防止策が行われている中で、なぜ不正行為が継続して行われていたのか、また、改善措置や再発防止策に実効性を持たせるのはどうすればよいか、について確認します。

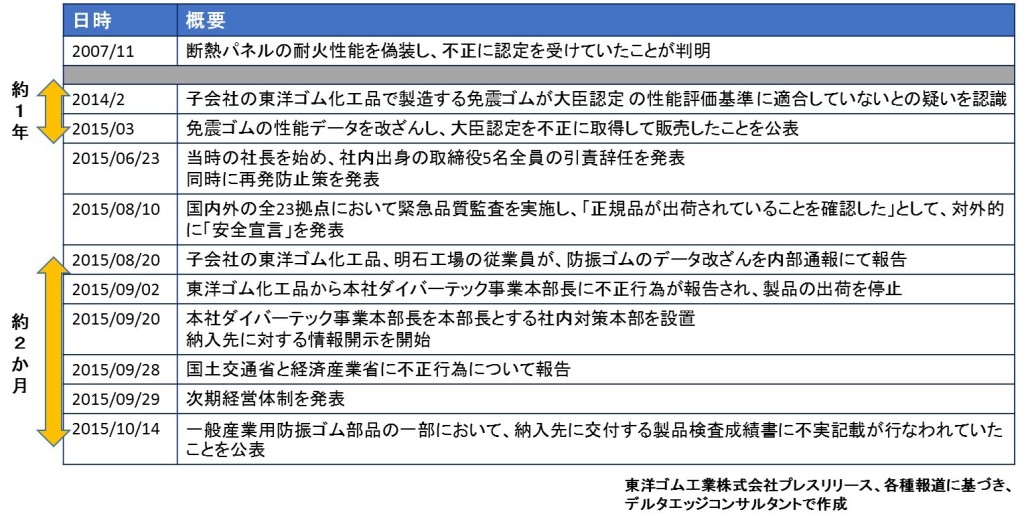

事件の経緯

東洋ゴム工業の大きな不祥事は実は今回で3回目です。今年の免振ゴム、防振ゴムのデータ改ざんより以前の2007年に、断熱パネルの耐火性能を偽装して不正に認定を受けた製品を出荷していたという事件がありました。その時にも再発防止策が策定され、実施されていたのですが、残念ながら、対策内容、または定着化が不十分だったと言わざるを得ないと考えられます。

特に防振ゴムの不正行為に注目した事件の経緯は、以下の通りです。

時系列情報を確認して気になるのが、不正行為の疑いを認識してから発表まで、かなりの期間を要していることです。免震ゴムのデータ改ざんに関しては、事案を認識してから公表まで約1年を要しています。防振ゴムのデータ改ざんについても、2か月弱の期間を要しております。社内での調査を十分に行うためなのかもしれませんが、免震ゴムも防振ゴムも生命や身体の危険に関わる製品であるため、危機管理の観点で言えば、不正行為の事実を確認次第直ちに発表すべきだったと考えます。

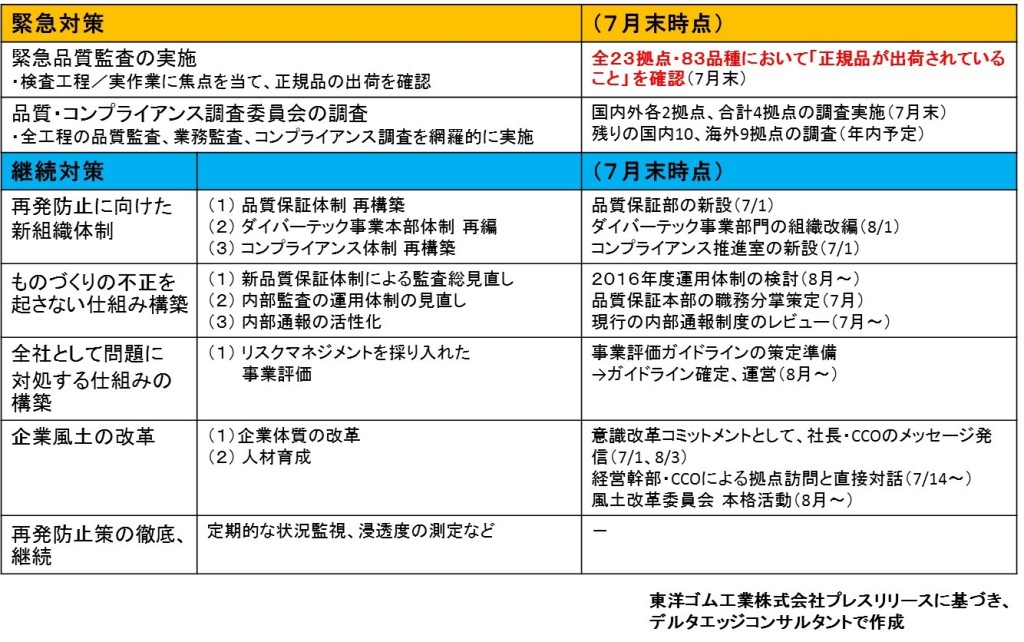

話を戻して、免震ゴムのデータ改ざん事件を公表して約3か月後、社外調査チームによる調査報告書を受領し、再発防止策を策定して発表しました。そして約1か月半後の8月10日に進捗報告を行っています。

再発防止策の発表から間もないため、実施したことは限定的ですが、それでも、緊急品質監査を国内外計23拠点(国内12拠点、海外11拠点)、83品種(国内43品種、海外40品種)に対して行った結果、一部に文書類の記録・管理徹底、工程管理プロセスの再整備、等の改善を要する事象があったものの、

調査対象のすべてで「正規品が出荷されていること」を確認した。

という報告を行いました。

8 月18 日、19 日に東洋ゴム化工品(株)明石工場において、社員向けコンプライアンス研修が実施されたのですが、その翌日の8月20日に、当該工場の従業員が内部通報制度によって防振ゴムの製造過程でデータ改ざんが行われていることを報告し、再度の不祥事が発覚するという事態に至りました。

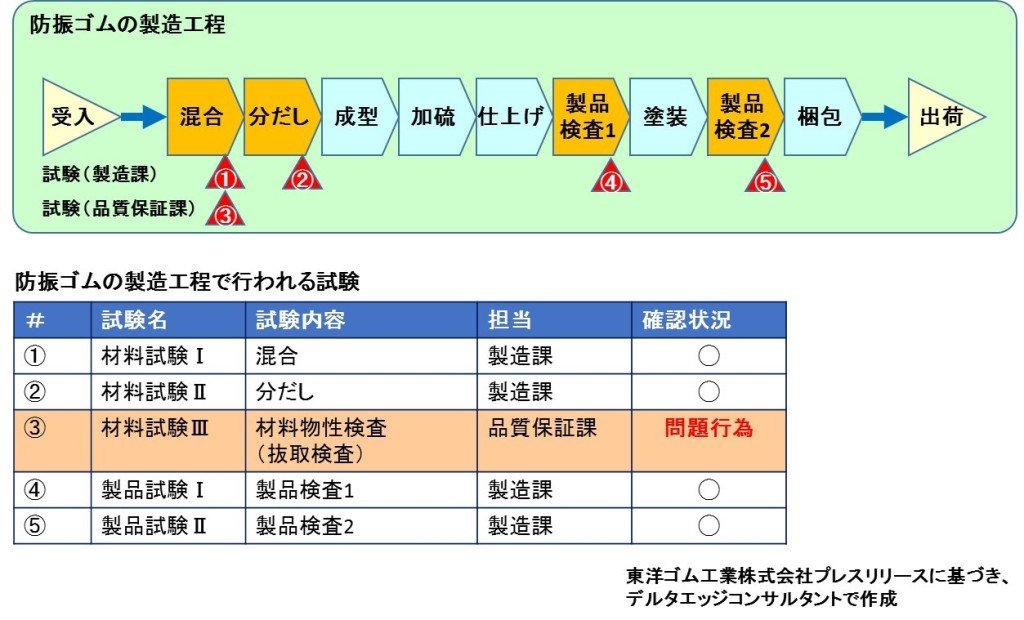

防振ゴムのデータ改ざんの状況

それでは、データ改ざんは製造工程のどこで行われたのでしょうか。東洋ゴム工業のプレスリリースを確認すると、防振ゴムの製造工程の中で5回の試験が行われます。4回は防振ゴムの製造を担当する製造課が、1回を品質保証課が担当しています。今回の問題行為は、品質保証課の担当する試験で行われたと報告されています。

品質保証課の試験は、防振ゴムの製造段階にある中間部材に対して抜き取り検査を行っています。今回の問題行為は以下の行為が確認されています。

①材料試験を行わずに、検査成績記入欄に過去のデータを転記、もしくは経験式(計算による算出)で得た数値を記載

②材料試験の結果、規格値に満たない試験成績を改ざんし、規格値を満たした数値を検査成績記入欄に記載

③材料試験を行なっていたものの、仕様書で指定された抜取検査数(頻度)を満たさないまま、検査成績を記入

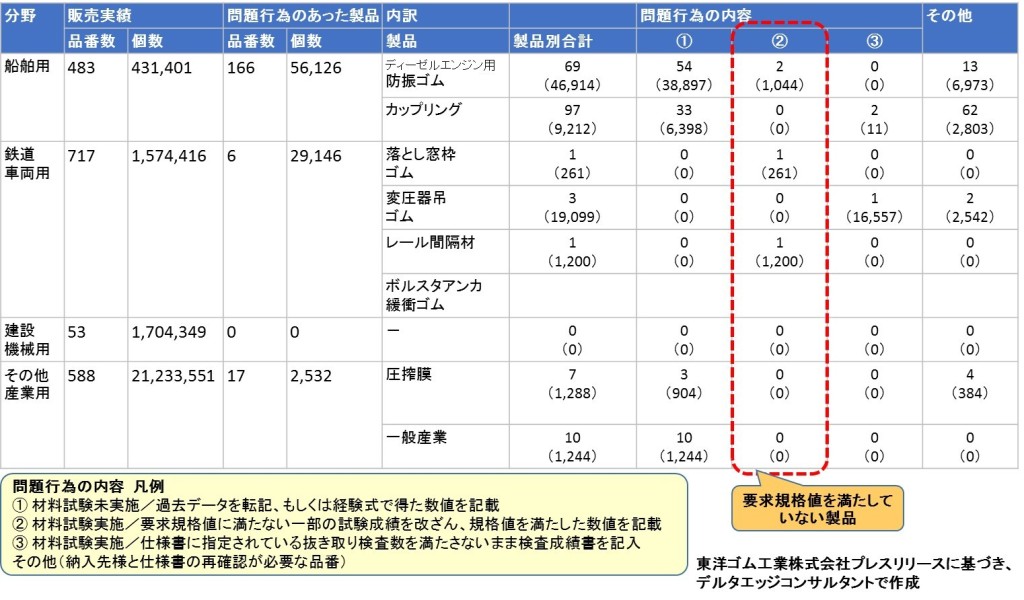

東洋ゴム工業では過去10年間に販売した製品を対象に、製品検査成績書への記載データとゴム材料物性試験の記録データ(元データ)の照合を行なった結果、189 品番/8 万7,804 個の製品について問題行為があったことを発表しています。また、問題行為は内部通報制度による報告が行われた前日の8月19日まで行われていたことが確認されています。

防振ゴムのデータ改ざんにおける問題点

今回の防振ゴムのデータ改ざんは、免震ゴムの事件による再発防止策が行われた中で発生した者であり、様々な問題点を提示しています。以下に順不同で列挙します。

(1)免震ゴムのデータ改ざんが発覚しても不正行為が行われたこと

(2)防振ゴムのデータ改ざんを行っていたのが品質保証課だったこと

(3)緊急品質監査が不十分であり、8月に発表した安全宣言が正しくなかったこと

(4)防振ゴムの製造過程での検査の回数、タイミング、内容等の妥当性が疑わしいこと

(5)恐らく長期間にわたってデータ改ざん行為が行われていたこと

(1)免震ゴムのデータ改ざんが発覚しても不正行為が行われたこと

免震ゴムのデータ改ざんは上記の通り、今年3月に発覚し、6月に再発防止策が発表されました。防振ゴムのデータ改ざんは、こうした騒動の中で並行して行われていました。普通に考えれば、自社の別部門で不適切行為があった場合、多少なりとも防衛本能が働くものですが、その様な事もなかったということは、東洋ゴムグループ内でデータの改ざんが常態化していたと考えられます。

(2)防振ゴムのデータ改ざんを行っていたのが品質保証課だったこと

免震ゴムのデータ改ざんによる再発防止策の最初の項目として、「品質保証部門の組織再編、権限強化」を挙げており、他部門からの独立性を高めるとともに、機能や人員を強化することを謳っていましたが、その品質保証部門でデータ改ざんの不適切行為が発生しました。このことは、6月に発表した再発防止策が形式的なものに過ぎず、実態としては全く変わっていないことを示唆していると考えます。

(3)緊急品質監査が不十分であり、8月に発表した安全宣言が正しくなかったこと

免震ゴムのデータ改ざんに対する緊急対策の一つとして、上記で提示した通り、緊急品質監査を実施しています。この緊急品質監査は国内外全拠点で行われており、検査工程、実作業に焦点を当て、以下の観点で監査を実施したと報告されています。

・「公的規格や顧客要求を社内標準に正しく展開しているか」

・「データ測定と合否判定を適正に実施しているか」

・「市場へ正規品が出荷されているか」

監査の結果は上述の通り、「正規品が出荷されていること」 を確認したことが報告されていました。しかし、実際は防振ゴムの製造においてデータ改ざんが行われていたため、この緊急品質監査の信頼性に疑問符が打たれることとなりました。

記者会見の中でも、「緊急品質監査で、なぜ判明しなかったのか」という質問がありましたが、その回答は、「緊急品質監査は最終製品の検査データや出荷についての調査であり、防振ゴムの製造で問題となった中間工程の検査は調査から抜けていた」ということでした。これは、緊急品質監査の担当者や計画立案者が自社製品の製造工程について理解が不十分であったことを示していると考えます。

(4)防振ゴムの製造過程での検査の回数、タイミング、内容等の妥当性が疑わしいこと

(3)で述べた記者会見内容から、最終的な検査結果のみを監査したため見落とした、という弁明でしたが、言い方を変えれば、性能面での検査は中間工程でしか行われていないというように聞こえます。これは不適切行為が行われた防振ゴムの調査結果からも確認することができます。今回の防振ゴムデータ改ざんについて、材料試験における不適切行為として3パターンが提示されています。①と③のパターンについては、防振ゴムの品質上の問題があるかどうかは不明確なのですが、②のパターンについては、要求規格値に満たない結果を改ざんしたとあります。つまり、②のパターンは品質上問題のある製品と見なすことができます。しかし、製造課の試験では不適切行為が無かったとしています。製造課の試験が適切であれば、少なくとも品質保証課と同じタイミングで行われる試験で、品質保証課が②のパターンの不適切行為を行っても、製造課の試験でエラーが発見され、出荷に至らなかったはずです。調査対象は最終的に出荷された防振ゴム製品であることから、製造課の試験も含めた製造過程全般での試験の有効性に疑問を持たざるを得ません。

(5)恐らく長期間にわたってデータ改ざん行為が行われていたこと

発表資料ではデータ改ざんされた防振ゴム製品の個々の出荷時期までは明記されていませんが、免震ゴム事件の調査結果から考えると、恐らくは調査期間10年間、ほぼ継続してデータ改ざんが行われていたことが推測できます。このことは単一の個人による行為ではなく、複数の担当者が何世代にもわたって行ってきたと考えられます。もしかしたら、担当者の引き継ぎ時に言い含められていた可能性も無いとは言い切れません。

再発防止に向けた方向性

東洋ゴム工業の免震ゴムや防振ゴムの不適切行為は、製造現場でのチェック機能がほとんど働かない状況が常態化していたことにあります。もちろん、様々な報道等で言われているように、経営者の意識の欠如や不正行為のまかり通る企業風土、といった問題があります。しかし、こういった類の問題は解消されるまでに長期間を要します。しかし、企業活動はその間も継続しています。今回の東洋ゴム工業の様に、免震ゴムの不適切行為が騒がれているのと並行して、防振ゴムでの不適切行為が継続していたことは、意識改善の動きがなかなか進まないことの表れだと思います。防振ゴムの不適切行為はコンプライアンス研修直後の社内通報で発覚したことで、改善措置の効果が表れたと評価する声もありますが、見方を変えると、この段階でやっと1件しか通報がないのか、ということも言えるのではないでしょうか。

こうした不適切行為に関して、早急に改善すべき問題は、現場を支えるリーダーや管理者の意識改善だと考えます。なぜならば、この現場のリーダーや管理者が内部統制を支えている階層だからです。組織も大きくなると、業務は階層化、細分化されてしまい、全体像が見えにくくなってきます。階層のトップにある経営層は組織全体の方針や方向性を示しておりますが、個々の作業状況を把握している訳ではありません。現場を直接指揮する管理者が詳細レベルの作業を確認している訳であり、この階層が不適切行為を行った場合、上位層は同じレベルのチェックをしている訳ではないので、特別な事象が無い限りスルーしてしまいます。

そして、現場の意識を適正にするのは上位層の責任です。あからさまな不適切行為の実施を促す言動はもちろんいけませんが、不適切行為を誘発するようなプレッシャーを与えている可能性も留意する必要があります。一般に、生産活動で重要とされることはQCTと言われています。(Quality:品質、Cost:コスト、Time:納期)

東洋ゴム工業だけでなく、近年の企業不祥事の多くに見られるのですが、コストと納期を優先させてプレッシャーをかけるあまり、残された品質をおろそかにしてしまっていると考えられます。納期は明確に目で見える形となって表れるものであり、取引先との関係性から遵守する意識が高いと考えられます。コストに関しては、経営指標としてデータ化され管理されている領域であり、どの企業でも経営から強く要求されています。そうなると、現場で操作ができるのは品質だけです。取引先と経営層との要求が厳しくなるにつれ、目に見えない品質を示す試験データの改ざんに至ってしまったのではないでしょうか。付け加えるならば、不適格な製品を適格な製品に操作することで、手戻りによる労力や再製造に必要な原材料、等のコストを抑えることができます。

こうした事態を避けるには、経営層や上位の管理者は、やっていいコスト削減とやってはいけないコスト削減を明確に分けて現場に伝達しなければなりません。今回の様に製造した製品が不適格な結果生じるコストは安全な製品を出荷する上で必要なコストであるはずです。今回の様にデータ改ざんを行うことで、二つのデメリットを生じる結果となります。一つは、発表されているように不適格な、安全性に欠ける製品を出荷することであり、もう一つは、現場の改善活動が行われにくくなることです。本来ならば、不適格品を生産しないように生産工程の至る所で改善を行い、不適格品が製造される要素をつぶすことで不要なコストを抑えるべきですが、データを改ざんするという安易な行為を覚えてしまうことで、苦労して改善活動を行わなくなってしまいます。結果として組織は活力を失い、競争力も喪失することになります。

それでは、今後の改善に向けてどのように対応どのように対応していくべきでしょうか。東洋ゴム工業のプレスリリース等では社内のリソースで対応していくようですが、誤った意識が組織内を支配する以上、外部の意見を積極的に取り入れ、耳の痛いこと意見をもらうことで改善を図るべきだと考えます。

まず、緊急対策として行われている「品質・コンプライアンス調査委員会の調査」については、社内のリソースを中心に調査を行っていますが、外部の専門家を中心としたチーム構成とし、より客観的な視点どの調査を行うべきです。

再発防止に向けた取り組みとして、組織再編と監査の強化を上げていますが、恐らくこれだけでは十分な効果があるか疑問です。問題のあるプロセスに対するチェック機能を外付けしたところで、本質的な部分は変わりません。現状の生産工程の中で、多少強引にでも何らかのチェック機能を組み込むことが重要です。当初は非効率性が目立つかもしれませんが、その中でプロセスを改善する動きも出てくるはずです。

中長期的には、試験結果をシステム出力等で改ざんできない仕組みを構築することも考えられます。試験結果をシームレスにデータ化することで、データを改ざんする余地は少なくなり、かつ同時に複数の人間が確認可能となるので、試験データが無い場合、または試験データが不適格にもかかわらず合格とした場合は誰かが疑問を呈することになると考えます。システム化にはコストと時間を要するので、あくまでも今後、という話です。

最後に、再発防止策で明確に記載されていませんが、人事考課や業績評価の中で、不適切行為を行った者に対する罰則を与えることを明示して、抑止力とすべきです。もちろん、人間はミスを犯すものなので、1回や2回は状況に応じた対処が求められますが、常習化、悪質化しているケースについては厳しくペナルティを科すことも必要だと考えます。

東洋ゴム工業のケースの場合、免震ゴム、防振ゴムの不適切行為はどちらも明石工場で行われていました。だからと言って明石工場の状況を改善すればいいという楽観的な見方をすることなく、全社的な課題として捉えることが重要です。また、不適切行為によって獲得したものは、行為発覚によって失われる社会的信用に比べたら微小なものである、ということも理解すべきだと考えます。

上記内容に関するご相談やお問い合わせについては、「お問い合せ」のページからご連絡ください。

デルタエッジコンサルタントでは、業務の適正性や効率性に関して、

・業務プロセスの可視化と課題の提示、及び改善提案

・業務上のリスク評価と改善提案

・情報保全や品質維持、等を目的とした内部統制監査

等のコンサルティングサービスやアドバイザリサービスを提供しております。

また、上記に関わる研修やトレーニングのサービスも提供しております。

興味や関心がございましたら、ぜひご連絡ください。